在煤炭開采、洗選及綜合利用過程中,破碎環節是決定整體生產效率的關鍵。尤其是面對高含水量的濕煤炭、粘性煤泥或夾雜矸石的原煤時,傳統破碎設備常常面臨堵機、卡料、出料不均、產量低下等難題。而雙級破碎機(又稱雙級無篩底粉碎機)憑借其獨特的結構設計和良好的濕料處理能力,已成為煤礦、磚廠、煤化工等行業的效率高的破碎新寵。

本文將解析雙級破碎機的工作原理、核心優勢、適用場景及其在高產濕煤破碎中的實際表現,幫助您判斷它是否能滿足您的高產量需求。

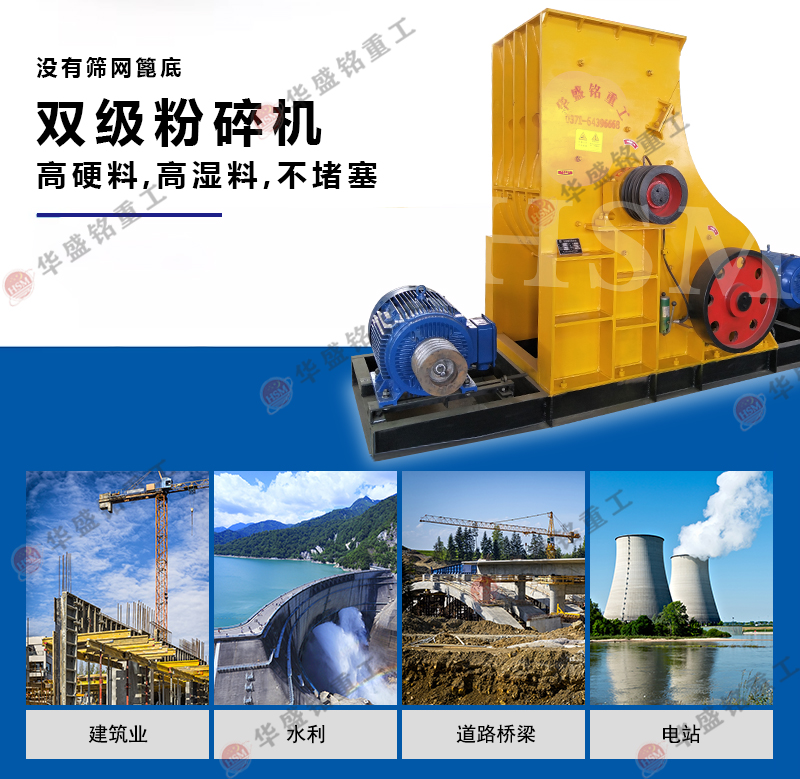

雙級破碎機是一種無篩底、雙轉子串聯式錘式破碎設備,相當于將兩臺傳統錘破“合二為一”。其核心在于:

上下兩級轉子:物料首先進入上層轉子進行粗碎,隨即被高速甩入下層轉子進行二次細碎;

無篩網篦底設計:取消底部篩板,避免濕料粘堵;

一次進料、兩次破碎、直接出料:實現“粗破+細碎”一體化,省去中間篩分環節。

這種設計使其特別適合處理高濕、高粘、高雜質含量的煤炭類物料。

為何雙級破碎機能效率高的處理濕煤炭?

1. 無篩底,解決堵機問題

傳統錘破依賴篩網控制粒度,當煤炭含水率超過8%時,較易糊篩、堵塞,導致停機清理。而雙級破碎機無任何篩網結構,破碎后的物料依靠重力和內部氣流直接排出,即使含水率達30%以上的煤泥、濕煤渣也能流暢通過,真正實現“不怕濕、不怕粘、不斷料”。

2. 雙轉子接力破碎,出料更細更均勻

上級轉子初步擊碎大塊原煤;

下級轉子對粗料進行二次粉碎;

物料在腔體內形成“料打料、錘打料”的多重碰撞,提升粉碎效率。

出料粒度≤3mm的占比高達80%~90%以上,且2mm以下細粉比例可控,完全滿足制磚、型煤、入磨、鍋爐燃料等對細度的嚴苛要求。

3. 高產能設計,滿足大規模生產需求

以主流型號為例:

SCF800×600型:處理能力達 50–70噸/小時;

電機功率僅需 37+45kW(雙電機驅動),能效比高;

連續作業穩定性強,適合24小時生產線。

對于中大型煤礦或煤矸石制磚廠,一臺雙級破碎機即可替代傳統“顎破+錘破+振動篩”三級流程,大幅節省設備投資與場地占用。

那么,雙級無篩底破碎機無疑是當前成熟、效率高的解決方案之一。它不僅解決了濕煤破碎的世界性難題,更通過“一次成型、干濕通吃、高產穩定”的特點,成為煤炭深加工領域不可或缺的核心裝備。選型時建議根據進料粒度(通常≤150mm)、小時產量需求及物料硬度,選擇合適型號(如SCF600×400適用于15–25t/h小廠,SCF800×600適用于50–70t/h中大型項目),并優先選擇配備液壓啟閉機殼、耐磨錘頭的品牌設備,以進一步提升操作便捷性與使用壽命。